SO GEHEN WIR VOR

SO GEHEN WIR VOR

LABS Reinigungs

prozess

Um LABS Quellen gezielt und wirtschaftlich entfernen zu können, müssen Reinigungsprozesse so gut wie möglich an bestehende Anforderungen an die LABS-Freiheit bzw. LABS-Konformität von Komponenten angepasst werden. Wir begutachten daher alle Bauteile vor einer Reinigung in ihrer Beschaffenheit, Geometrie und dem Verschmutzungsgrad.

Der LABS Reinigungsprozess von APO, eine Kombination aus nasschemischer Reinigung mit Niederdruck-Plasma-Technologie, lässt sich optimal auf die einzelnen Bauteile und deren Verschmutzung anpassen und bietet damit die ideale Voraussetzung Anforderungen an eine LABS-Konformität zu erfüllen und anschließende Lackverträglichkeitsprüfungen zu bestehen.

NASSCHEMISCHE REINIGUNG

NASSCHEMISCHE REINIGUNG

Alle Bauteile werden, sofern ihre Materialien und ihre Beschaffenheit dies zulassen, in nasschemischen Prozessen von Verschmutzungen auf der Oberfläche befreit.Aufbauend auf Erfahrungswerten werden Reinigungszeit und -intensität sowie Temperatur und Reinigungszusätze optimal auf das Bauteil und die Anforderungen abgestimmt. Die nasschemische Reinigung dient als Grundlage der nachgeschalteten, intensiven Niederdruck-Plasmareinigung.

PLASMAREINIGUNG

PLASMAREINIGUNG

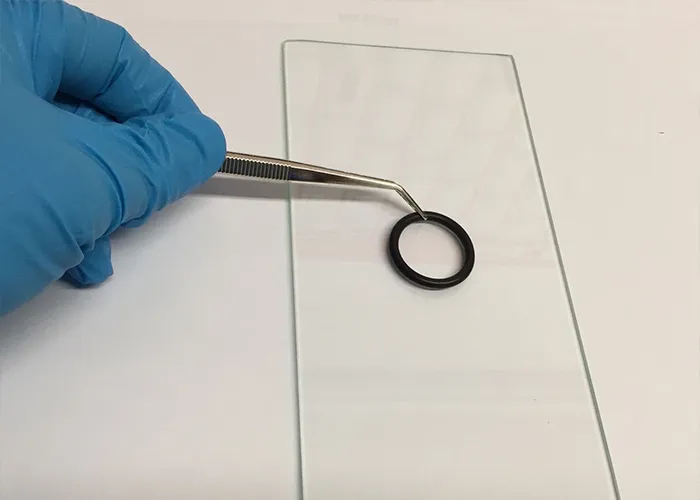

Die intensive Reinigung der Bauteile mit Niederdruck-Plasma ermöglicht die Erfüllung hoher LABS Sauberkeitsansprüche. Sie geht je nach Material auch in die Tiefe des Bauteils und bietet so einen langanhaltenden Reinigungseffekt, vor allem bei Elastomerbauteilen, ohne die Werkstoffe zu schädigen.

Durch den Einsatz modernster, patentierter Niederdruck-Plasma-Technologie ist es uns möglich, Reinigungszeiten und damit Kosten auf ein Minimum zu reduzieren, ohne dabei die Bauteile zu belasten oder Einbußen im Reinigungserfolg hinnehmen zu müssen.

Die Definition einer dem Einsatz angepassten LABS-Konformität rechnet sich durch die entsprechend günstigen Reinigungsprozesse.

DAS ERGEBNIS – DIE PRÜFUNG

DAS ERGEBNIS – DIE PRÜFUNG

Je nach Anforderung werden unterschiedliche, zuvor definierte Lackverträglichkeitsprüfungen durchgeführt. Sofern die Prüfungen auf lackbenetzungsstörende Substanzen entsprechend auf Kleinteile abgestimmt sind, wie beispielsweise in PV 3.10.7 oder VDMA 24364 beschrieben, können sie in der Regel direkt nach der Reinigung bei uns im Haus durchgeführt werden.ODER LABS-KONFORMITÄT EINES PRODUKTES?

Das VDMA Einheitsblatt 24364 zur Prüfung von Produkten auf lackbenetzungsstörende Substanzen beachtet, wo und wie ein Produkt im lackverarbeitenden Betrieb eingesetzt wird. Die aufgeführten Prüfklassen und damit die Probengewinnung werden dem bestimmungsgemäßen Einsatz eines Produktes angepasst. Insbesondere bei der Reinigung von Elastomerkleinteilen (Beispiel Dichtungen) können Kosten eingespart werden, wenn zuvor so genau wie möglich das notwendige Sauberkeitsniveau der Produkte anhand der Zonen, Produktgruppen und Prüfklassen des VDMA 24364 definiert wird. Überflüssiger Reinigungsaufwand kann dadurch vermieden, eine Reinigung ökonomisch und ökologisch sinnvoll durchgeführt werden.

Zu scharfe, zu schwache oder nicht passende Prüfungen sind dadurch ausgeschlossen. Kombiniert man die Prüfklassen, können auch vielseitig eingesetzte Produkte überprüft werden.

WIE PRÜFT

MAN DIE

LABS-FREIHEIT

Es gibt unterschiedliche Prüfverfahren, um die Eignung eines Produktes für den Einsatz in lackverarbeitenden Betrieben nachzuweisen. Bekannt sind unter anderem die VW Prüfvorschrift PV 3.10.7 und das VDMA-Einheitsblatt 24364.

Das Einheitsblatt VDMA 24364 ist hier erhältlich!

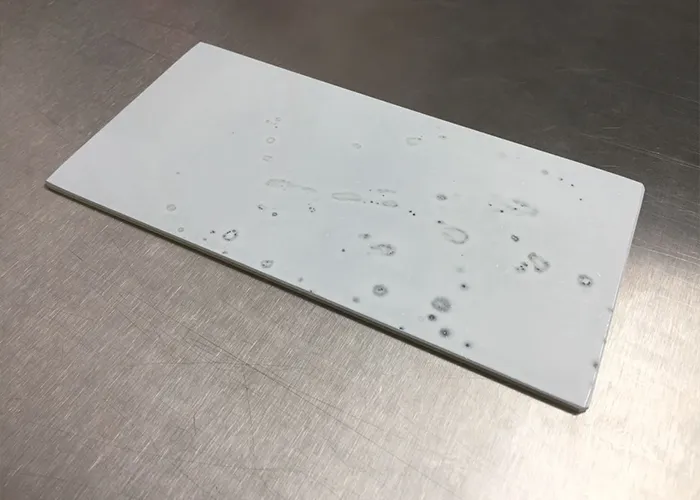

Generell werden bei einer LABS-Prüfung mit einem geeigneten Verfahren Proben der potentiell lackbenetzungsstörenden Substanzen (LABS) gewonnen, auf einem lackierfähigen Untergrund aufgebracht und anschließend gezielt überlackiert.

Zur Auswertung wird das Lackbild begutachtet. Es erlaubt Rückschlüsse auf die benetzungsstörenden Eigenschaften der gewonnenen Proben.

Bei vielen herstellerspezifischen Prüfvorschriften wird unabhängig vom Produkt und dessen Einsatzbedingung mit derselben Prüfung und Prüfschärfe vorgegangen. Insbesondere bei Elastomeren kann dies dazu führen, dass taugliche Produkte ausgeschlossen (n.i.O. Ergebnis) oder sogar nicht taugliche Produkte zugelassen werden.